O spolupráci s průmyslovými firmami i konceptu pro vesmírné dobrodružství vypráví v rozhovoru vedoucí oddělení průmyslových aplikací laserů Jan Brajer (foto z LinkedIn profilu). SIC tomuto špičkovému výzkumném centru Fyzikálního ústavu AV ČR pomohl definovat jeho misi a vizi díky programu Konzultační podpora.

K čemu všemu jsou vlastně lasery dobré?

Jednoduše řečeno – laser je zdroj soustředěného světla. V praxi se pak využívá jako koncentrovaný zdroj energie v místě, kam je laserový paprsek zaměřen. Takže v průmyslu je možné třeba řezat materiály, svařovat, odpařovat hmotu, stlačovat ji, v medicíně pak může laser v některých situacích nahradit zubní vrtačku nebo chirurgický skalpel.

Jak jste se k práci s nimi dostal?

Tatínek byl strojař, technolog, takže touhu po nalezení způsobu, jak něco vyrobit, jsem asi zdědil. Strojírenská průmyslovka byla pro mě jako střední škola jasná volba. Když jsem šel na vysokou, zvažoval jsem, jestli nepůjdu studovat počítače. Teď jsem rád, že jsem se rozhodl pro strojírenskou fakultu – vyrábění věcí je prostě lepší. Doma jsme měli dílnu a v ní dva soustruhy, takže stroje jsem si osahal už na základní škole. Táta vyráběl složité díly, třeba i na ultralehká letadla, a když si chtěl hrát, vytvářel hračky pro děti – dřevěné skládací psy, kočky, řehtačky – a já jsem mu pomáhal. Potom na ČVUT sehrála svou roli náhoda, když jsem si vybral jako téma bakalářské práce jistý způsob laserového zpracování materiálu, a to se zkoumalo v Ústavu výrobních strojů a zařízení při ČVUT, kde mi potom nabídli práci. Je to výzkumné centrum se skvělými odborníky a velkým potenciálem s mezinárodním přesahem.

A jak jste se ocitl v Centru HiLASE?

Dobrý inženýr musí také umět dobře anglicky. Po intenzivních kurzech angličtiny jsem se mohl ucházet o místo doktoranda v HiLASE. Po několika letech praxe si dovolím tvrdit, že k profesi technika patří ještě umění komunikovat, spolupracovat v týmu, jednat, řešit konflikty, plánovat, organizovat. Myslím, že právě tyto postupně získávané dovednosti mi umožnily vzít si na starost oddělení průmyslových laserových aplikací. Sešli se v něm mladí, šikovní lidé, se kterými máme nakročeno stát se celosvětově uznávaným týmem odborníků.

Váš ústav sídlí vedle jiného laserového centra – ELI Beamlines. Jaký je mezi nimi rozdíl?

ELI je centrum zaměřené především na základní výzkum. Má lasery s velkým špičkovým výkonem, což je odborný termín, a jeho výzkumy jsou obvykle nastaveny tak, aby přinášely zcela nové, převratné výsledky. Takové, které se ovšem dají v praxi využít až v příštích letech a třeba i desetiletích. Oproti tomu Centrum HiLASE staví lasery na míru průmyslovým aplikacím s okamžitým přesahem do praktického využití.

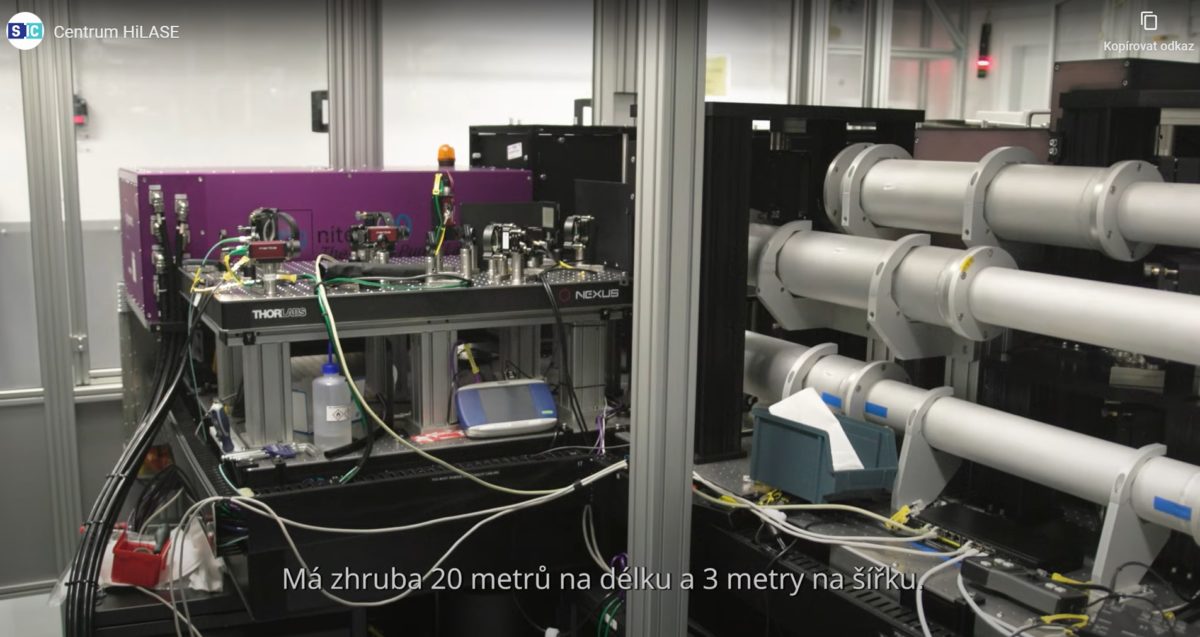

Kolik laserů u vás máte?

Máme dva základní typy výkonových laserů, které jsme vyvinuli sami nebo s dalšími partnery. Prvním typem je nanosekundový laser, to znamená, že délka jeho pulzu se měří v miliardtinách sekundy. Jmenuje se BIVOJ, protože je opravdu silný a mohutný – měří na délku 18 metrů. Druhý typ představují takzvané pikosekundové lasery, tedy s pulzem trvajícím biliontiny sekundy. Jsou tu čtyři, neskromně jim říkáme PERLA (PERfect LAser). Náš laser PERLA 100 je určen pro průmyslové obrábění s uplatněním vícesvazkové technologie. A pak tu samozřejmě máme i spoustu komerčních laserů.

Má průmysl o spolupráci s vaším centrem zájem?

Určitě má, velmi často nám chodí nejrůznější požadavky na řešení problémů, ale musíme se o kontakty také sami snažit. Pořádáme například kulaté stoly, kam zveme zástupce průmyslu, aby si popovídali s odborníky od nás i s těmi, kteří pro tu příležitost přijeli ze zahraničí.

My vysvětlujeme, co je možné s lasery dělat, kolegové z průmyslu říkají, co by potřebovali. Takto jsme pořádali třeba kulaté stoly o tom, jak se dají pomocí laserů zpevňovat 3D tištěné materiály, jak se mohou lasery uplatnit při výrobě nástrojů nebo v letectví. Zájem je na všech úrovních, ale primárně se na nás obrací hi-tech firmy s vlastní vizí.

Na vaše centrum se tedy mohou přímo obrátit firmy, které uvažují o nějakém využití laserové technologie?

Jistě. Dohodneme si schůzku a domluvíme, co vlastně firma potřebuje. Jestli třeba laserově zpracovat nějaké dílce, to můžeme v rámci komerční zakázky udělat přímo u nás. Pokud si firma chce pořídit vlastní laser, posoudíme, jestli takový můžeme u nás zkonstruovat. Pokud si chce firma pořídit laserovou technologii, jsme schopni nezávisle poradit a případně jí také doporučit vhodného partnera, který se zavedením pomůže nejlépe.

O co měli zatím zástupci průmyslu největší zájem?

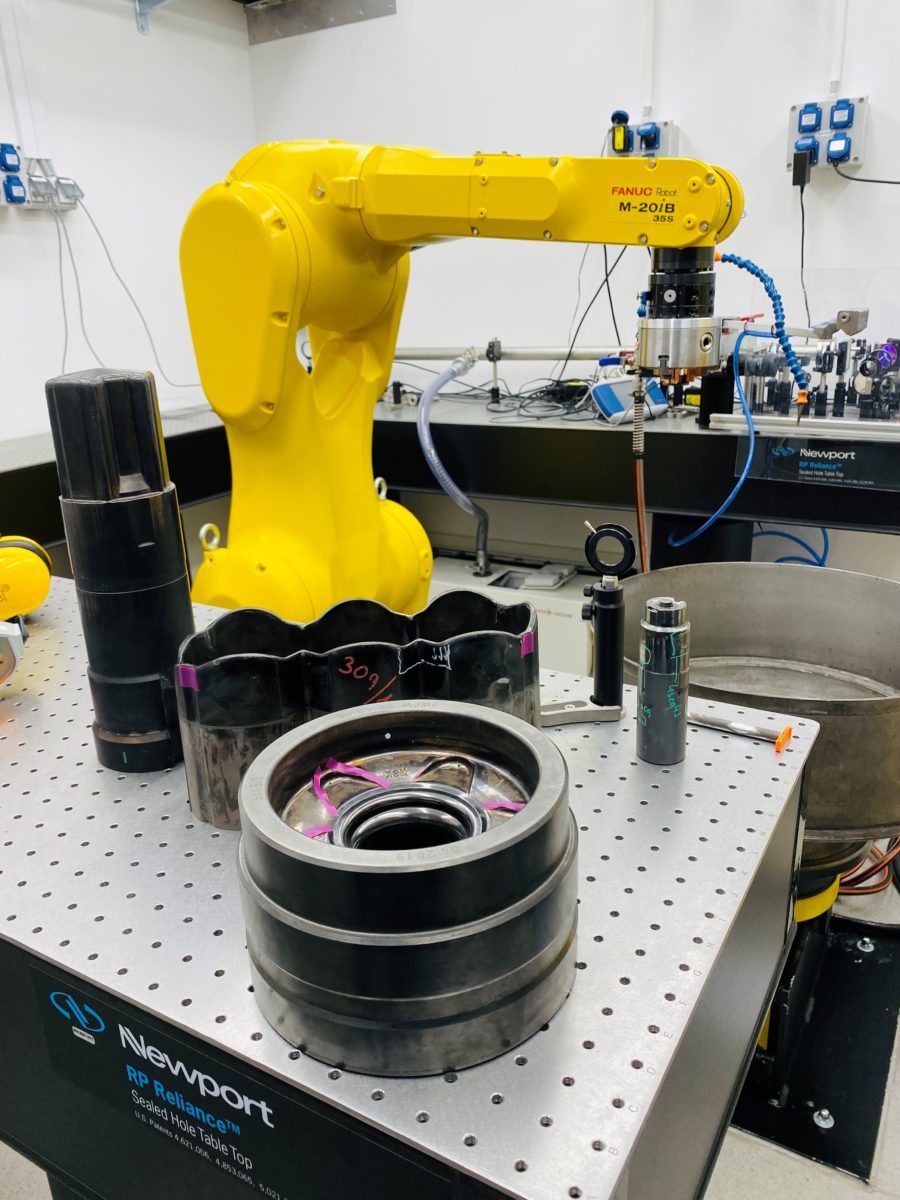

O mikroobrábění. Laserem se dá materiál obrábět velice precizně, dosáhneme s ním přesných tvarů v řádech mikrometrů. Navíc když opracováváme povrch materiálu, nepracujeme s jedním laserovým paprskem, ale jsme schopni velkou energii našeho laseru rozdělit do tisíců laserových svazků a jimi povrch obrábět najednou. To velice zkracuje čas výroby. Máme díky tomu i dva světové rekordy. A pak je zájem o úpravu povrchů materiálů, například zpevňování rázovou vlnou. Se šumperskou společností SHM, která se zabývá úpravou povrchů nástrojů, jsme založili společnost Hi-Beams. Ta upravuje různé nástroje pro kování, tváření, lisování, obrábění či tlakové lití pomocí laseru. Například nástroj, který normálně vydrží 3000 výrobních cyklů, může díky povlaku firmy SHM vydržet i 6000 cyklů. Když se nástroj ještě před nanesením povlaku upraví laserem, vydrží klidně 12 000 výrobních cyklů.

Zmínil jste dva rekordy. Čeho se týkají?

Ten první je v rychlosti zpracování – plochu 16 čtverečních centimetrů kolegové zpracovali za půl sekundy. A druhým rekordem je rozdělení energie laseru do více než 40 000 svazků, kterými jsme byli schopni najednou obrábět povrch materiálu. To je důležité pro praxi. Pokud totiž nějakou součástku zpracováváte přesně, ale tři hodiny, tak se to při nákladech na činnost laseru nevyplatí. Když ale totéž uděláte za tři sekundy, už to dává ekonomický smysl.

Z jakého výsledku máte největší radost?

Je jich víc, některé už jsem zmínil, ale teď nás s kolegy nejvíc baví vesmír. Až lidé postaví základnu na Měsíci, budou kyslík získávat zřejmě z hornin, kde je obsažen v oxidech. Zbylá rozdrcená hornina se použije na stavbu budov, strojů nebo čehokoli, na co si můžete vzpomenout. A to s využitím velkých 3D tiskáren, které by vrstvu po vrstvě „tiskly“ stavební panely. Námi navržený koncept zahrnuje nejen tištění materiálu, ale zároveň měření jeho aktuálního složení a zpětnou úpravu parametrů pro kvalitní tisk. A právě takový laser bychom u nás rádi vyvinuli.

Jan Brajer

CHCETE ZAŽÍT KULATÝ STŮL S J. BRAJEREM O PŘENOSU KNOW-HOW Z VĚDY DO BYZNYSU? PŘIHLASTE SE NA SIC KONFERENCI.

Jan Brajer

Ing. Jan Brajer, Ph.D. se narodil v roce 1987 v Příbrami. Odmala ho fascinují všechny způsoby, jak něco vyrobit. Vystudoval strojní fakultu ČVUT v Praze. Už při studiích se zabýval využitím laserů pro úpravu materiálů v tamním Ústavu výrobních strojů a zařízení při ČVUT a odborný text o nich publikoval už ve 23 letech. Jeho nadšení pro laserové technologie, jejich aplikace i inovativní řešení je hnacím motorem oddělení průmyslových aplikací laserů Centra HiLASE, které vede. Po tátovi má dílnu pro práci se dřevem i kovem, kde relaxuje. Jsou v ní soustruhy, pily, ale také laser.